プラスチック製品は、包装や建設から電子機器や消費財に至るまで、産業プロジェクトで一般的に指定される。様々な成形技術が存在するが、一般的な製造工程は通常、以下の主要な段階に従う:

1.原材料の準備

プラスチック材料には、主に熱可塑性プラスチック(例., PE, PP, PVC、PS、ABS、PC)と熱硬化性樹脂がある。これらは一般に顆粒状または粉末状で供給される。.

- 可塑剤、安定剤、充填剤、難燃剤、顔料などの添加剤は、特定の特性を高めるために配合することができる。.

- 加工の前に、材料は通常、水分を除去し、気泡や銀筋のような欠陥を防ぐために乾燥される。.

2.可塑化と溶解

プラスチック原料は、専用の装置(射出成形機や押出機など)で粘性のある溶融状態になるまで加熱され、せん断される。この工程は、材料を成形するための準備として非常に重要である。.

3.成形方法(製品タイプによる)

製品の要求に応じて、さまざまなプラスチック成形技術が使用される:

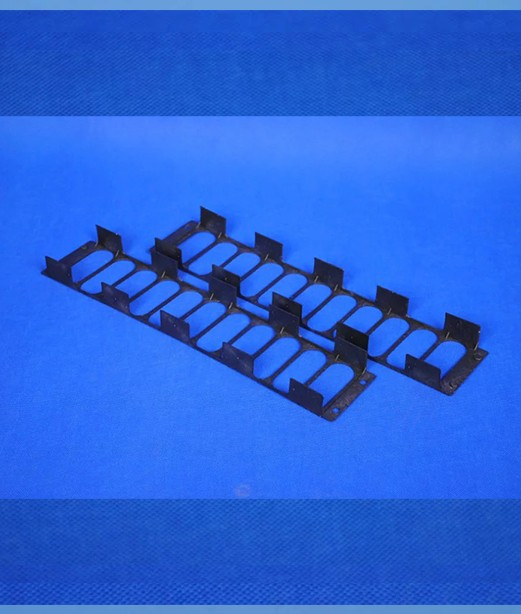

- 射出成形 - 溶融プラスチックを金型キャビティに射出する。家電製品の筐体や自動車部品のような複雑な部品に適している。.

- 押出成形 - プラスチックをパイプ、シート、フィルムなどの形状に連続成形する。.

- ブロー成形 - 高温のプラスチックパリソンを金型内で膨らませ、ボトルなどの中空部品を作るのに使われる。.

- カレンダー - 溶融したプラスチックを加熱したローラーで挟んで圧縮し、シートやフィルムを製造する。.

- 熱成形(真空成形) - 加熱されたプラスチックシートは、真空を利用して金型上で成形される。.

- 回転成形、発泡成形など. - タンク、フロート、断熱材など、大型または軽量の製品に使用される。.

4.冷却と脱型

製品を成形したら、最終的な形状を保つために冷却しなければならない。冷却方法は工程によって空冷から水冷まで様々である。冷却後、製品は金型から取り出される。.

5.トリミングと後処理

成形された部品には、バリやバリ取りが必要な場合がある。製品設計に基づき、溶接、穴あけ、印刷、組み立て、熱処理などの後処理を追加することもあります。.

6.品質検査と梱包

完成品は、寸法、表面外観、機械的特性などの品質チェックを受ける。承認された製品にはラベルが貼られ、梱包され、それに従って保管または出荷される。.

バルク供給・プロジェクト供給

- カスタムオプション: 厚さ、サイズ、色、寸法加工、CNC加工(ご要望に応じて)

- 品質: 安定したバッチ、寸法検査および表面検査(記録あり)

- 梱包: フィルム保護、パレット/クレート梱包、輸出表示

工場見積もりを取得する

送ってください 材料, 厚さ, シートサイズ/図面, 数量 そして 目的地. 最小発注数量(MOQ)、リードタイム、および工場見積もりをご返信いたします。.