Os produtos plásticos são comumente especificados em projetos industriais, desde embalagens e construção até eletrônicos e bens de consumo. Embora existam várias técnicas de moldagem, o processo geral de fabricação normalmente segue estas etapas principais:

1. Preparação das matérias-primas

Os materiais plásticos incluem principalmente termoplásticos (por exemplo, PE, PP, PVC, PS, ABS, PC) e resinas termoendurecíveis. Estas são geralmente fornecidas sob a forma de grânulos ou de pó.

- Podem ser incorporados aditivos como plastificantes, estabilizadores, cargas, retardadores de chama e pigmentos para melhorar propriedades específicas.

- Antes do processamento, os materiais são normalmente secos para remover a humidade e evitar defeitos como bolhas ou riscos prateados.

2. Plastificação e fusão

A matéria-prima plástica é aquecida e cisalhada em equipamento especializado (como máquinas de moldagem por injeção ou extrusoras) até se tornar um estado fundido viscoso. Este processo é crucial para preparar o material para a moldagem.

3. Métodos de conformação (consoante o tipo de produto)

São utilizadas diferentes técnicas de moldagem de plástico com base nos requisitos do produto:

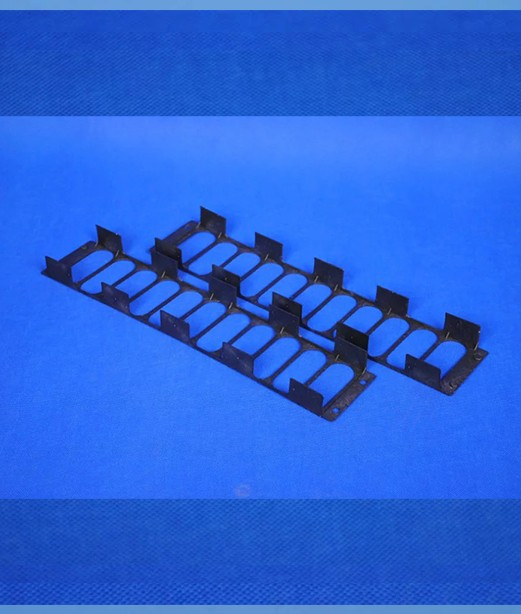

- Moldagem por injeção - O plástico fundido é injetado numa cavidade do molde; adequado para peças complexas como caixas de aparelhos ou componentes automóveis.

- Moldagem por extrusão - Moldagem contínua de plástico em perfis como tubos, folhas ou películas.

- Moldagem por sopro - Utilizado para fabricar peças ocas como garrafas, insuflando um parison de plástico quente dentro de um molde.

- Calandragem - Produz folhas ou películas através da compressão de plástico fundido entre rolos aquecidos, normalmente utilizados para películas de PVC.

- Termoformagem (Formação de vácuo) - Folhas de plástico aquecidas são formadas sobre um molde utilizando vácuo; comum em tabuleiros de embalagem.

- Moldagem por rotação, espumação, etc. - Utilizado para produtos grandes ou leves, como tanques, flutuadores ou materiais de isolamento.

4. Arrefecimento e desmoldagem

Uma vez moldado, o produto tem de ser arrefecido para manter a sua forma final. Os métodos de arrefecimento variam entre o arrefecimento a ar e o arrefecimento a água, consoante o processo. Após o arrefecimento, o produto é retirado do molde.

5. Recorte e pós-processamento

As peças moldadas podem ter rebarbas ou rebarbas que precisam de ser aparadas. O pós-processamento adicional, como soldadura, perfuração, impressão, montagem ou tratamento térmico, pode ser aplicado com base na conceção do produto.

6. Inspeção da qualidade e embalagem

Os produtos acabados são submetidos a controlos de qualidade relativamente a dimensões, aspeto da superfície e propriedades mecânicas. Os artigos aprovados são etiquetados, embalados e armazenados ou expedidos em conformidade.

Fornecimento a granel e para projetos

- Opções personalizadas: espessura, tamanho, cor, corte sob medida e usinagem CNC (mediante solicitação)

- Qualidade: lotes estáveis, verificações dimensionais e inspeção da superfície (registos disponíveis)

- Embalagem: proteção com película, embalagem em paletes/caixotes, marcação para exportação

Obtenha uma cotação de fábrica

Envie o seu material, espessura, tamanho da folha / desenho, quantidade e destino. Responderemos com a quantidade mínima de encomenda, prazo de entrega e uma cotação da fábrica.