Kunststoffprodukte finden in vielen Branchen Anwendung, von Verpackungen und Bauprodukten bis hin zu Elektronik und Konsumgütern. Obwohl es verschiedene Formgebungsverfahren gibt, folgt der Herstellungsprozess im Allgemeinen diesen Hauptschritten:

1. Rohstoffaufbereitung

Zu den Kunststoffen zählen vor allem Thermoplaste (z. B. PE, PP, PVC, PS, ABS, PC) und duroplastische Harze. Diese werden im Allgemeinen in Granulat- oder Pulverform geliefert.

- Zur Verbesserung bestimmter Eigenschaften können Zusatzstoffe wie Weichmacher, Stabilisatoren, Füllstoffe, Flammschutzmittel und Pigmente eingearbeitet werden.

- Vor der Verarbeitung werden Materialien normalerweise getrocknet, um Feuchtigkeit zu entfernen und Defekte wie Blasen oder silberne Streifen zu vermeiden.

2. Plastifizieren und Schmelzen

Der Kunststoffrohstoff wird in Spezialgeräten (wie Spritzgussmaschinen oder Extrudern) erhitzt und geschert, bis er eine zähflüssige Schmelze bildet. Dieser Prozess ist entscheidend, um das Material für die Formgebung vorzubereiten.

3. Formgebungsverfahren (je nach Produkttyp)

Je nach Produktanforderungen kommen unterschiedliche plastische Umformungsverfahren zum Einsatz:

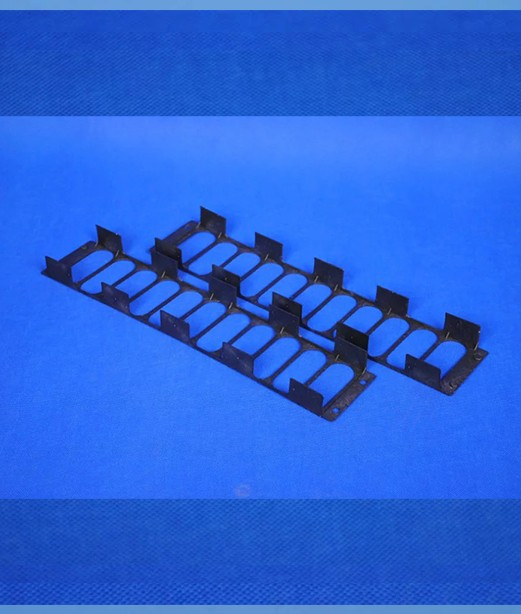

- Spritzguss – Geschmolzener Kunststoff wird in eine Formhöhle eingespritzt; geeignet für komplexe Teile wie Gerätegehäuse oder Autokomponenten.

- Extrusionsformen – Kontinuierliche Formgebung von Kunststoff zu Profilen wie Rohren, Platten oder Folien.

- Blasformen – Wird zur Herstellung von Hohlteilen wie Flaschen durch Aufblasen eines heißen Kunststoffvorformlings in einer Form verwendet.

- Kalandrieren – Produziert Platten oder Filme durch Komprimieren von geschmolzenem Kunststoff zwischen beheizten Walzen, wird typischerweise für PVC-Filme verwendet.

- Thermoformen (Vakuumformen) – Erhitzte Kunststofffolien werden mithilfe von Vakuum über einer Form geformt; üblich bei Verpackungsschalen.

- Rotationsformen, Schäumen usw. – Wird für große oder leichte Produkte wie Tanks, Schwimmkörper oder Isoliermaterialien verwendet.

4. Abkühlen und Entformen

Sobald das Produkt geformt ist, muss es gekühlt werden, um seine endgültige Form zu erhalten. Die Kühlmethoden variieren je nach Verfahren von Luftkühlung bis Wasserkühlung. Nach dem Abkühlen wird das Produkt aus der Form genommen.

5. Trimmen und Nachbearbeitung

Geformte Teile können Grate oder Grate aufweisen, die entfernt werden müssen. Je nach Produktdesign können zusätzliche Nachbearbeitungen wie Schweißen, Bohren, Bedrucken, Montieren oder Wärmebehandlungen erforderlich sein.

6. Qualitätsprüfung und Verpackung

Fertige Produkte werden einer Qualitätskontrolle hinsichtlich Abmessungen, Oberflächenbeschaffenheit und mechanischen Eigenschaften unterzogen. Freigegebene Artikel werden entsprechend gekennzeichnet, verpackt und gelagert bzw. versandt.