Los productos plásticos se especifican habitualmente en proyectos industriales, desde el embalaje y la construcción hasta la electrónica y los bienes de consumo. Aunque existen diversas técnicas de moldeo, el proceso de fabricación general suele seguir estas etapas principales:

1. Preparación de la materia prima

Los materiales plásticos incluyen principalmente termoplásticos (por ejemplo, PE, PP, PVC, PS, ABS, PC) y resinas termoendurecibles. Suelen suministrarse en gránulos o en polvo.

- Pueden incorporarse aditivos como plastificantes, estabilizantes, cargas, retardantes de llama y pigmentos para mejorar propiedades específicas.

- Antes de procesarlos, los materiales suelen secarse para eliminar la humedad y evitar defectos como burbujas o vetas plateadas.

2. Plastificación y fusión

La materia prima plástica se calienta y se cizalla en equipos especializados (como máquinas de moldeo por inyección o extrusoras) hasta que se convierte en un estado fundido viscoso. Este proceso es crucial para preparar el material para el moldeado.

3. Métodos de conformado (según el tipo de producto)

Se utilizan diferentes técnicas de conformado de plásticos en función de los requisitos del producto:

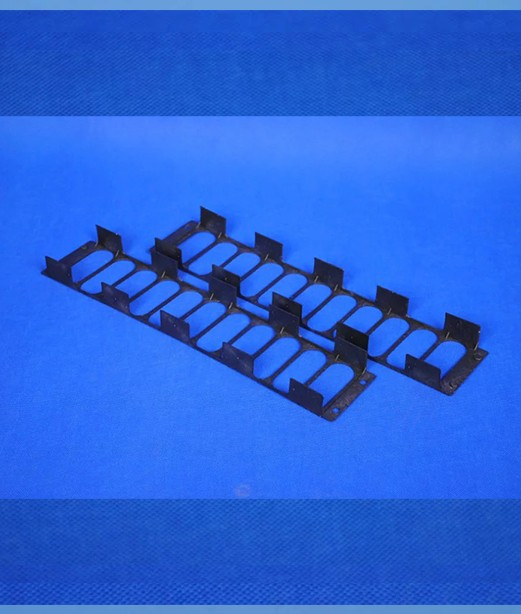

- Moldeo por inyección - El plástico fundido se inyecta en la cavidad de un molde; adecuado para piezas complejas como carcasas de electrodomésticos o componentes de automoción.

- Moldeo por extrusión - Conformación continua de plástico en perfiles como tubos, láminas o películas.

- Moldeo por soplado - Se utiliza para fabricar piezas huecas, como botellas, inflando un parison de plástico caliente dentro de un molde.

- Calandrado - Produce láminas o películas comprimiendo plástico fundido entre rodillos calentados, normalmente se utiliza para películas de PVC.

- Termoformado (conformado al vacío) - Las láminas de plástico calentadas se forman sobre un molde utilizando vacío; habitual en bandejas de envasado.

- Moldeo rotacional, espumado, etc. - Se utiliza para productos grandes o ligeros, como depósitos, flotadores o materiales aislantes.

4. Enfriamiento y desmoldeo

Una vez moldeado el producto, hay que enfriarlo para que conserve su forma final. Los métodos de enfriamiento varían del enfriamiento por aire al enfriamiento por agua, dependiendo del proceso. Una vez enfriado, el producto se desmolda.

5. Recorte y tratamiento posterior

Las piezas conformadas pueden presentar rebabas que sea necesario recortar. En función del diseño del producto, pueden aplicarse otros procesos posteriores, como soldadura, taladrado, impresión, ensamblaje o tratamiento térmico.

6. Inspección de calidad y envasado

Los productos acabados se someten a controles de calidad para comprobar sus dimensiones, aspecto superficial y propiedades mecánicas. Los artículos aprobados se etiquetan, embalan y almacenan o envían según corresponda.

Suministro a granel y para proyectos

- Opciones personalizadas: grosor, tamaño, color, corte a medida y mecanizado CNC (bajo pedido)

- Calidad: lotes estables, controles dimensionales e inspección de superficies (registros disponibles)

- Embalaje: Protección con film, embalaje en palés/cajas, marcado para exportación.

Obtenga un presupuesto de fábrica

Envíe su material, espesor, tamaño de la hoja / dibujo, cantidad y destino. Le responderemos con el MOQ, el plazo de entrega y un presupuesto de fábrica.